Met de Integrex Auto Gear-versie voegt Mazak een nieuwe dimensie toe aan het begrip compleetbewer-ken: vertandingen frezen. Dat sluit aan op de strategie van Optibelt Walk, dat de productie van tand-wielen wil automatiseren. Waar tot voor kort vier machines voor nodig waren, gebeurt dat nu op één. Dat betekent méér efficiency én hogere kwaliteit.

Met de Integrex Auto Gear-versie voegt Mazak een nieuwe dimensie toe aan het begrip compleetbewer-ken: vertandingen frezen. Dat sluit aan op de strategie van Optibelt Walk, dat de productie van tand-wielen wil automatiseren. Waar tot voor kort vier machines voor nodig waren, gebeurt dat nu op één. Dat betekent méér efficiency én hogere kwaliteit.

Tandwielen zijn het hart van veel aandrijfsystemen, zoals in een bagageafhandelingssysteem op een vliegveld, een agv in de fabriek of in de elektrische knipschaar waarmee de brandweer slachtoffers uit auto’s bevrijdt. Drie toepassingen waarvoor Optibelt Walk in Heijen tandwie-len maakt. “Enkelvoudige maar ook complete samenstellingen van transmissies die wij voor de klant engineeren”, zegt Friso Tammes, directeur Optibelt Nederland. De afgelopen jaren heeft de producent van vertandingen en speciale trans-missies de stofkam door het aantal producten gehaald. Van twee ploegen is het bedrijf teruggegaan naar één. Met het huidige team van zo’n 24 medewerkers moet de productie de komende jaren weer gaan groeien. “Maar dan met een zo hoog moge-lijke automatiseringsgraad”, vult René Reintjes, manager inkoop en logistiek, aan. Immers: waar vind je technische medewerkers? Of mensen die willen afbramen? De strategie is gericht op meer producten geauto-matiseerd én compleet afwerken op één machine. De markten waarin het bedrijf zich begeeft, zijn niet die van de massaproductie. Bij series van 25 tot 50 stuks voelt men zich prima. Snel kunnen omstellen is dus een vereiste.

Van vier naar één machine

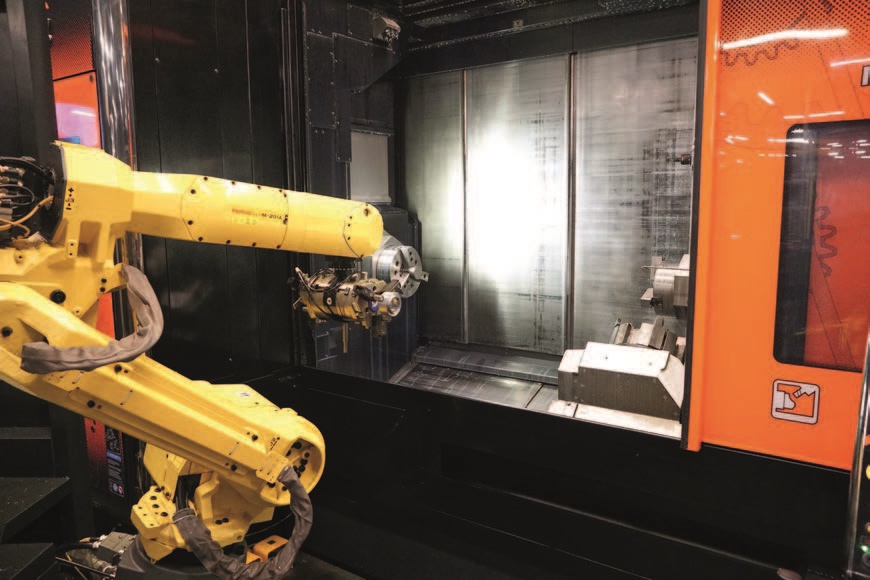

Om handen en voeten te geven aan de groeistrategie heeft Optibelt Walk geïnvesteerd in een Mazak Integrex i-200ST AG, de multitasking machine waarmee naast CNC-draaien enfrezen ook vertandingen gemaakt kunnen worden. Tammes pakt een voorbeeld van een aandrijfonderdeel voor een agv. Het onderdeel wordt uit gezaagd materiaal gemaakt op de Integrex i-200ST AG: draaien, bin-nenvertanding aanbrengen, kleine gaatjes boren, tappen en een pro-ductnummer graveren. Bewerkingen die minder dan een kwartier kosten. Ruim een half jaar geleden werd dit onderdeel nog op vier verschil-lende CNC-machines bewerkt. “De kracht van de Mazak Integrex is

de nauwkeurigheid; het onderdeel wordt maar één keer opgespannen. De feitelijke omsteltijd is enkel nog het beladen van de machine”, schetst Reintjes. Het wegvallen van drie of vier keer opnieuw opspannen ver-hoogt de efficiency én de kwaliteit. Niet alleen de vertanding zelf vergt de allerhoogste nauwkeurigheid, ook de positionering luistert zeer nauw. Want een onnauwkeurige positio-nering leidt tot snellere slijtage en meer lawaai. Doordat de complete bewerking nu in één machine ge-beurt, met overnamespil, worden de toleranties gemakkelijker en sneller gehaald.

Power skiving of afwikkelfrezen

Deze Auto Gear-versie van de Integrex is nieuw. Op de machine kunnen afwikkelfrezen worden gebruikt. In de besturing is hiervoor een speciale cyclus beschikbaar. Tammes: “Mazak is bij de ontwik-keling van deze machine verder gegaan dan andere fabrikanten. De meeste draaifreescentra kunnen wel tandwielen frezen, maar in de Mazak-machine is dit echt volledig geïntegreerd en geoptimaliseerd.” Met name de rondloopnauwkeurig-heid is een belangrijke factor. Opti-belt Walk gebruikt niet alleen afwik-kelfrezen op de Integrex. Vanaf het begin zet het ook de Power Skiving-technologie van Sandvik Coromant in. Met deze speciale gereedschap-pen wordt de bewerkingstijd sterk gereduceerd. De binnenvertanding frezen voor een agv-onderdeel kost zo’n 2 minuten tijd. Op speciale vertandingsmachines zou de bewer-king al gauw 40 minuten hebben gekost.

Deze Auto Gear-versie van de Integrex is nieuw. Op de machine kunnen afwikkelfrezen worden gebruikt. In de besturing is hiervoor een speciale cyclus beschikbaar. Tammes: “Mazak is bij de ontwik-keling van deze machine verder gegaan dan andere fabrikanten. De meeste draaifreescentra kunnen wel tandwielen frezen, maar in de Mazak-machine is dit echt volledig geïntegreerd en geoptimaliseerd.” Met name de rondloopnauwkeurig-heid is een belangrijke factor. Opti-belt Walk gebruikt niet alleen afwik-kelfrezen op de Integrex. Vanaf het begin zet het ook de Power Skiving-technologie van Sandvik Coromant in. Met deze speciale gereedschap-pen wordt de bewerkingstijd sterk gereduceerd. De binnenvertanding frezen voor een agv-onderdeel kost zo’n 2 minuten tijd. Op speciale vertandingsmachines zou de bewer-king al gauw 40 minuten hebben gekost.